書接上文,這次繼續寫關于PCB的簡介,第4部分~

目錄

1、電路是什么?PCB/PCBA是什么?

2、為什么要有PCB

3、PCB的結構和組成

4、PCB/PCBA的生產流程

5、PCB/PCBA的設計流程

6、炫酷的PCB小技巧

正文

4、PCB/PCBA的生產流程

PCB的生產流程其實是非常復雜的,大大小小需要幾十個步驟,作為非PCB生產行業從業者,沒法給大家寫的特別完整和詳細。

PCB的生產流程是什么樣的?

首先,對照上一篇文章的內容,PCB的結構和組成,下面是我所做出的定義。

a、基板

b、銅線和銅層

c、過孔

d、焊盤

e、阻焊層

f、表面處理層

PCB的生產流程,就是將以上幾個部分,組合在一起,當然,并不是說隨意的組合,詳細的生產過程其實是非常復雜的,但作為吃瓜群眾,直白和簡單的理解就好。

PCB的生產流程:

第一步,將基板和銅層壓合在一起,加熱固化;

第二步,打印銅層的影印膠片,將防腐蝕材料透過膠片涂抹在銅層上;

第三步,浸入腐蝕液中,腐蝕掉設計中不需要的銅層區域,留下設計中繪制的銅線和區域,然后取出來清洗掉銅層上的防腐蝕材料;

第四步,鉆孔,將設計中的過孔、通孔焊盤(金屬化孔)、機械孔(非金屬化孔)都在PCB上鉆出來;

第五步,將過孔鍍上銅(孔的金屬化),過孔其實不是一個機械成型的結構,而是通過化學鍍銅或電鍍銅的方式加工出來的,過孔和金屬化孔在經過鉆孔后,銅層的邊緣裸露出來了,于是就能夠以暴露出來的銅層邊緣為起始,使孔洞逐漸覆蓋上完整的鍍銅,從而加工完整的過孔和金屬化孔;

第六步,整板覆蓋一層液狀的阻焊層材料,然后將打印好的阻焊層圖樣的影音膠片覆蓋在上面;

第七步,用紫外線照射液態的阻焊層材料,此時阻焊層會固化,與PCB結合成一體,然后揭下膠片,清洗掉被膠片覆蓋著的未固化的阻焊材料;

第八步,表面處理,采用不同的工藝對焊盤進行表面處理,噴錫、鍍金、沉金等;

第九步,打印絲印,在整板上影印或打印上絲印;

第十步,抽真空、密封、包裝、發貨。

上面的步驟就是pcb生產流程的簡述了,很多描述不夠準確,但對于硬件設計人員已經足夠了。

如果要較真一點,上面的描述具體有哪些不準確呢?

a,pcb有單層板、雙層板和多層板,對于不同層數的pcb,這個生產流程是有所不同的

b,基板其實有core和pp兩種材料,core是預先在兩面都已經壓好銅層的板材,中文叫做芯板,pp則是樹脂和玻璃纖維的混合板材,Pre-pregnant,簡稱為PP,對應的中文為預浸材料或半固化片,core是硬的,pp是軟的,在加工多層板時會使用core和pp壓制在一起加熱固化。

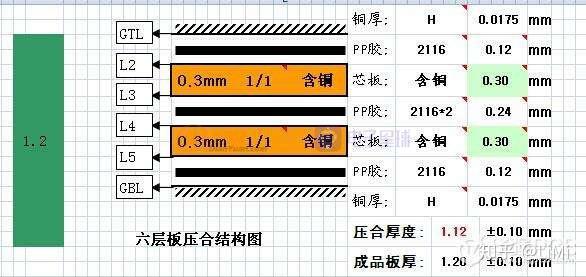

下圖是一個6層板的壓合結構的例子,可以看到6層銅層,有4層是core自帶的銅層,表層和底層則是單獨疊加的銅層。

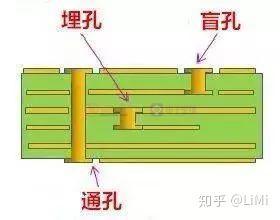

c,過孔有通孔、埋孔、盲孔三種,還有背鉆工藝,普通的過孔都是通孔,當頂層與底層聯通時,必須使用通孔,但頂層和第二層聯通時,如果恰好孔位置的正下方有禁止打孔的位置,則需要將該孔設置為盲孔,有些pcb甚至還有埋孔,在頂層和底層都看不到過孔,只在內層打了孔實現了聯通。

埋孔和盲孔,都是pcb有特殊要求時使用的過孔形式,但埋孔和盲孔都不能一次加工成型,需要將pcb的各層分別打孔、分別鍍孔,這也就讓pcb的加工流程變得更為復雜,無法一次完成。

下圖就是通孔、埋孔和盲孔的示意圖。

對于有些高速信號的pcb,信號是從頂層連通至第二層,這時過孔的第三層到底層的多余結構,就會影響到信號傳輸線的阻抗特性,因此,背鉆孔工藝也變成了一項特殊的要求。

下圖就是被鉆孔工藝的示意圖,這種工藝也會影響pcb加工流程,需要額外進行處理。

d,過孔的金屬化也有幾種不同的方式和工序,根據“電子發燒友”文章的例子,完整的流程包括:預浸、活化、加速、沉銅、電鍍、二次轉印、腐蝕,其中腐蝕是針對非金屬化孔的,因為金屬化孔和非金屬化孔都會被鍍上銅層,為了去除非金屬化孔的鍍銅,還需要再進行一次腐蝕。詳細的說明可以參考下面的文字。

以上的內容就是我總結出來的PCB的加工流程,用簡短的文字來描述多少還是有些單薄,下面2個視頻鏈接,分別是印度某PCB生產商和深圳嘉立創的宣傳視頻,雖說只是走馬觀花的簡介,但還是很看到很多真實的一線的PCB的生產畫面,推薦給大家看一看。

PCB加工完成了,就該繼續進行PCBA的加工了。

PCBA的A,是英文的Assembly,意思是裝配、組合,PCBA就是PCB焊接上所有的芯片和元器件后的成品。

PCB的功能是實現電路的連接,要實現芯片、元器件和PCB的電氣連接,就必須要經過焊接這一步驟。

早期的PCB都是單層板和雙層板,大部分芯片和元器件都是直插的封裝,類似于下圖中黑白電視機的PCBA。

但2020年的今天,大部分器件和芯片都完成了小型化,如果拆解一個小米的液晶電視,就可以看到整個PCBA已經非常的小型化了,如下圖所示。

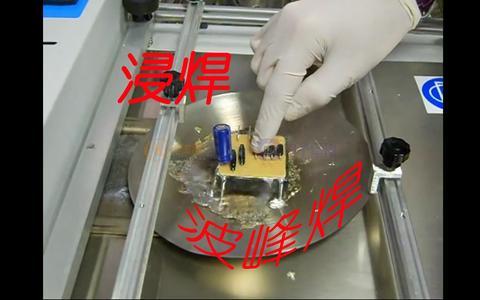

早期全是直插器件的PCBA,最開始都是手工焊接,為了提高生產效率,發明了浸焊,再進一步,又發明了波峰焊,使得單面的直插器件可以批量的完成焊接,再后來,很多器件從直插封裝變成了貼片封裝,為了適應貼片器件的焊接,發明了回流焊的批量焊接工藝。

浸焊是什么呢?

簡單地說:

一、將所有直插器件全部插好放在PCB上,

二、將PCB的底面浸入助焊劑,使得所有的引腳都摸上了助焊劑,

三、將PCB的底面浸入全是已經融化的焊料的加熱爐中,等3到5秒后將PCB取出,

四、等待冷卻,清潔PCB上多余的錫渣和雜質,

這樣就完成了一塊PCBA的焊接。

波峰焊是什么呢?

波峰焊跟浸焊類似,但不再是靜止的焊錫的加熱爐子,而是一排噴嘴往上噴出流動的熱焊錫,讓插好直插器件并抹好助焊劑的PCB,勻速的在焊錫形成的波峰上移動,使所有引腳均勻受熱完成焊接。

回流焊是什么呢?

回流焊是專用于貼片器件的。回流焊的過程大概如下:

一、從PCB的設計文檔中取出Paste Mask層,打印出鋼網,

二、將鋼網覆蓋在PCB上,通過鋼網漏出的貼片焊盤,在PCB上所有貼片器件的焊盤上涂上合適厚度和大小的錫膏,

(這一步可以手工操作,也可以用錫膏印刷機自動完成。一般的貼片廠家都有上板機、錫膏印刷機、貼片機、回流焊機組成的流水線。)

三、將所有貼片器件都放置在對應的焊盤上,器件通過錫膏的粘合力與PCB結合在一起,

(這一步一般使用貼片機進行操作,貼片機是自動化的高精度設備)

四、將貼好器件的PCB緩慢的通過預熱和加熱的區域,控制氣體的溫度和氣體的流動,讓貼片器件所有引腳和錫膏都能均勻的受熱,在指定的溫度變化曲線下,融化引腳上的焊錫,

五、等整板在指定的降溫曲線下完成冷卻,就完成了回流焊的過程。

(回流焊之所以叫回流,是因為其英文是reflow,直譯即為“回流”,其含義實際上是指讓錫膏重新融化的意思,個人認為,叫做“再融焊”可能更貼切一些)

浸焊、波峰焊、回流焊,這幾種工藝共同的實現了PCBA的批量焊接。

浸焊和波峰焊都只適用于直插器件全在同一面的PCB,如果有器件在另一面,則可能需要在完成一面后單獨進行手工焊接,不過隨著工藝和技術的發展,出現了紅膠工藝和選擇波峰焊工藝,實現了雙面直插和直插貼片混合的PCBA的批量焊接。

文字描述之后,給大家推薦點視頻,從視頻里可以更直觀的了解PCB焊接的工藝。

現在的PCBA貼片和焊接的生產線,除了有焊接相關的設備,還有AOI(自動光學檢測)設備,可以用普通光學攝像頭和X光成像設備檢查普通的引腳和BGA引腳的焊接情況,批量的檢測所有器件的焊接質量,如果出現焊接不良,能夠及時的進行焊接修復或報廢處理。

結尾

以上的內容就是“4、PCB/PCBA的生產流程”的全部內容了,這次本來想把目錄中的 4 和 5 全部寫進來,但光是4就寫了這么多,后續的內容我再繼續慢慢寫吧~