高頻開關電源中的磁性元件

讀過前面文章的讀者應該有印象,在系列文章的前言中提到了開關電源設計時會采用AP法來選擇磁性元件的磁芯尺寸,并借以說明隨工作頻率的上升,磁芯體積會隨之下降。實際上,這個結論十分粗糙。

根據AP法的計算公式:

磁芯尺寸當然與其工作的磁通密度有反比關系。但是,根據Steinmetz公式,磁芯的損耗與其工作頻率的冪有正比關系,隨著工作頻率的升高,磁芯的損耗也會顯著上升:

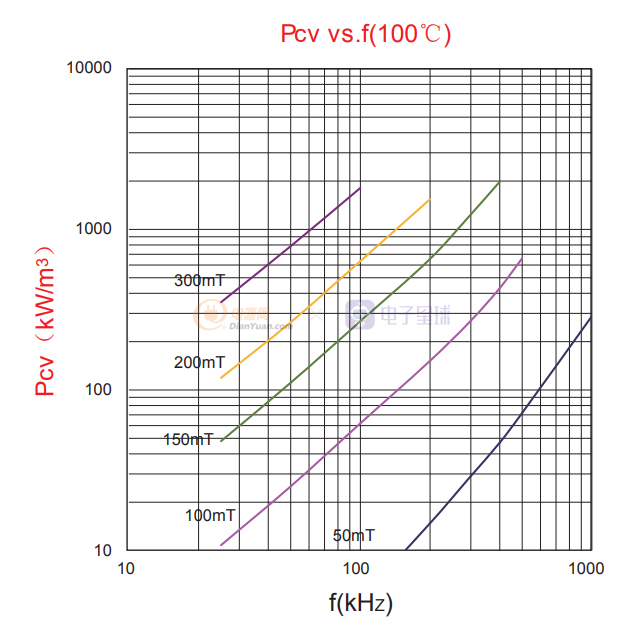

舉例來說,下圖是某高頻錳鋅鐵氧體的損耗圖:

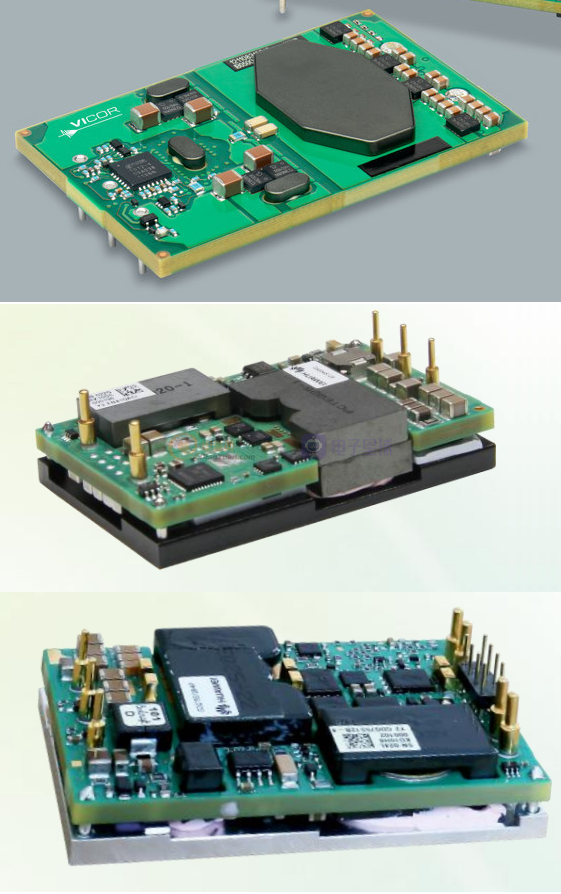

可見磁芯損耗隨頻率的上升顯著增加。那么,在特定的散熱條件下,隨工作頻率的上升,最大磁通密度要有所下降,以優化電源效率、滿足特定的散熱能力要求。這導致在實際的高頻電源產品中,磁芯體積并沒有預期的那么小。比如下圖,是三個1/4磚電源模塊,功率從上到下分別是800W、650W、900W,工作頻率分別為1MHz、160kHz、180kHz。這三個輸出功率接近、工作頻率相差超過5倍的同類產品,變壓器尺寸卻相差不大:

同時,隨著工作頻率的提高,磁性元件繞組中的寄生效應(集膚效應、鄰近效應等)對損耗的影響也顯著增大。上圖中工作于1MHz的電源產品使用了平面變壓器,通過精細化的PCB繞組設計以改善磁元件損耗——如果使用常規的變壓器繞制工藝,性能應該會大打折扣。

可見,磁芯材料的高頻損耗性能不佳,是電源工作于更高頻率的一個限制。

另外,隨著開關頻率的提高,軟磁鐵氧體材料的磁導率也會下降。再加上磁元件繞組的寄生電容的影響,使得電感元件在更高頻率下的阻抗下降。比如下圖,從上到下是某成品電源濾波器的外觀圖、原理圖和插損曲線。

插損曲線中的實線是共模插損,虛線是差模插損。可見差模曲線在4MHz以上開始下降,共模插損也在20MHz左右達到最大。而對高頻開關電源來說,隨著工作頻率的提高,工作頻率的倍頻噪聲的頻率也會隨之推高。這時,如果以電感為關鍵元件之一的電源濾波器無法在噪聲對應的頻段提供足夠的插入損耗,也會影響電源設計的實用性。

高頻開關電源中的電容

電源產品中需要使用電容做輸出、輸出的濾波。電解電容、薄膜電容、陶瓷電容是電源產品中常用的電容類別。

對液態電解電容來說,其卷繞的物理結構影響了ESL,電解液的電導率限制了ESR,使得液態電解電容的高頻性能不佳。對固態電解電容來說,電解質性能的改善顯著優化了其ESR,但是由于通常仍為卷繞結構,1MHz以上的阻抗特性仍然不夠理想。目前來說,使用電解電容仍為獲得足夠大的電容量的最經濟的選擇,而頻率特性一定程度上影響了電解電容在高頻開關電源中的性能表現。

在低電壓應用中,多層陶瓷電容(MLCC)在很多場景下成為了電解電容的良好替代品。MLCC具有優良的高頻特性和容量體積密度,高溫耐受能力、高紋波電流能力俱佳。在本文前面的電源磚的截圖中可以看到板上有大量的多層陶瓷電容的應用。陶瓷電容的局限在于難以做出高電壓、大容量的規格。在需要良好高頻特性、同時需要大容量高耐壓的場景,往往會轉而選擇薄膜電容。

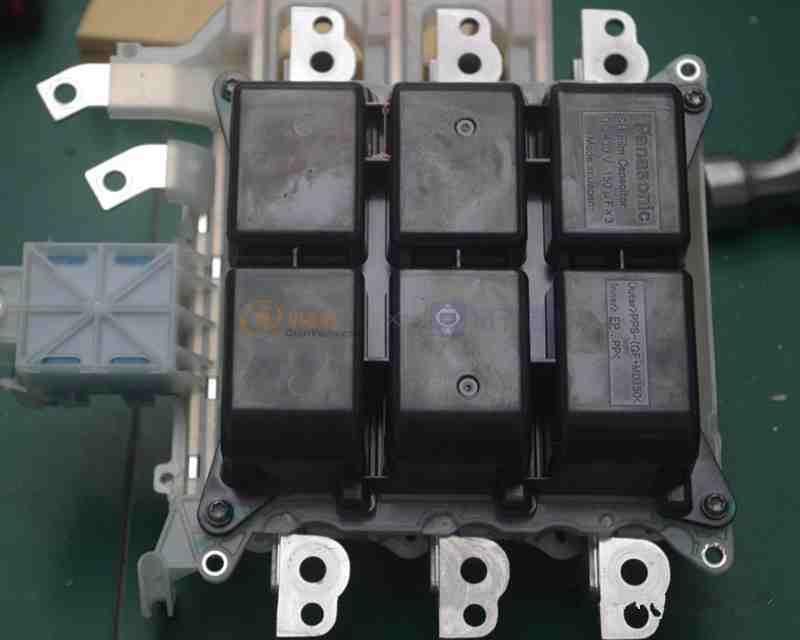

薄膜電容往往也采用卷繞的形式,但可以通過特殊的引線方式來顯著改善ESL以實現“無感電容 ”,在高電壓、大容量的高頻濾波場景下應用廣泛。薄膜電容的局限在于容量體積密度遠低于電解電容,且似乎未來在這方面的提升潛力不大。導致在一些應用中,薄膜電容在整個產品的總體積中占比巨大。比如,下圖是某明星電動汽車的電機驅動器高壓母線電容,容量不過數百微法但是體積較大:

未來電容性能的提升估計要靠陶瓷電容了,通過制造工藝的改善和新材料的使用,預計陶瓷電容的性能還有較大的提升空間。比如,某廠家已發布了使用反鐵電材料制造的多層陶瓷電容,具有極佳的高頻性能和容量體積密度,并通過使用金屬支架實現了大容量的封裝形式,在能接受接受其成本的應用場景下是不錯的選擇。

(下節預告:高頻開關電源的反饋環路與保護)