前言

LLC諧振變換器在消費類電子、車載電源、充電樁、光伏等領域得到了廣泛的應用。隨著對功率密度和效率的提高、盡可能地發揮LLC變換器的優勢,平面磁技術被應用于變換器的磁設計,已有學者對LLC的磁集成技術進行研究,并取得了相應的成果。

目錄

1 概述

2 相關參數的優化方法

3 實驗驗證

4 參考文獻

1 概述

工作頻率、諧振參數、磁器件等參數對變換器的整體效率存在耦合關系,傳統的分步優化設計方法難以實現整體效率的提升。已有文獻通過優化設計變壓器中柱寬度與繞組線寬,再優化設計變壓器中柱長度。或按照諧振腔參數、變壓器中柱寬度與繞組線寬、工作頻率、變壓器中柱長度的順序分步進行優化設計,設計過程考慮的參數較為完整,其優化過程有明確的物理意義。但這些參數對變換器整體效率的影響存在耦合關系,采用分步設計的方法,不僅可能需要反復迭代增大工作量,同時可能得不到全局效率最優的參數設計。針對平面磁器件,學者提出了一種工作頻率、諧振腔參數、平面磁元件尺寸等參數的整體優化設計方法,以實現變換器理論最高峰值效率為目標,并研制了3kW LLC變換器實驗平臺,對優化方法進行驗證,證明了設計的有效性。

2 相關參數的優化方法

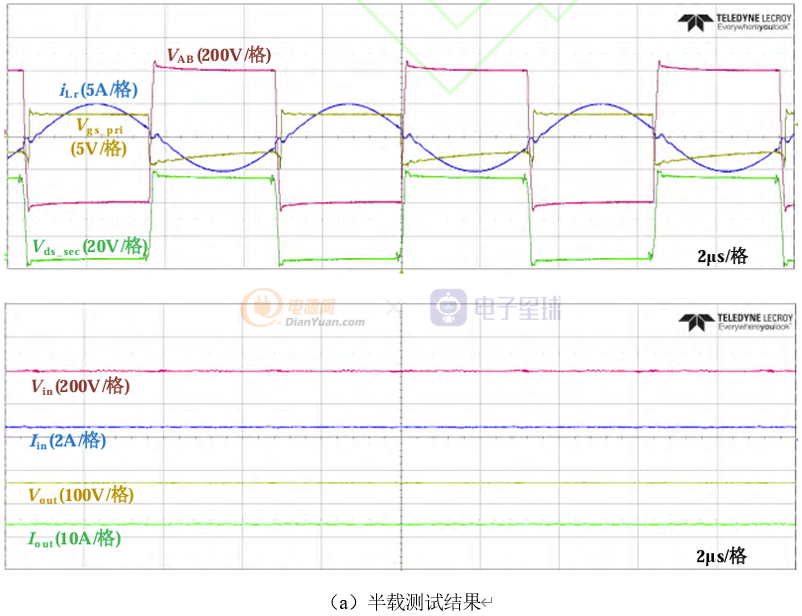

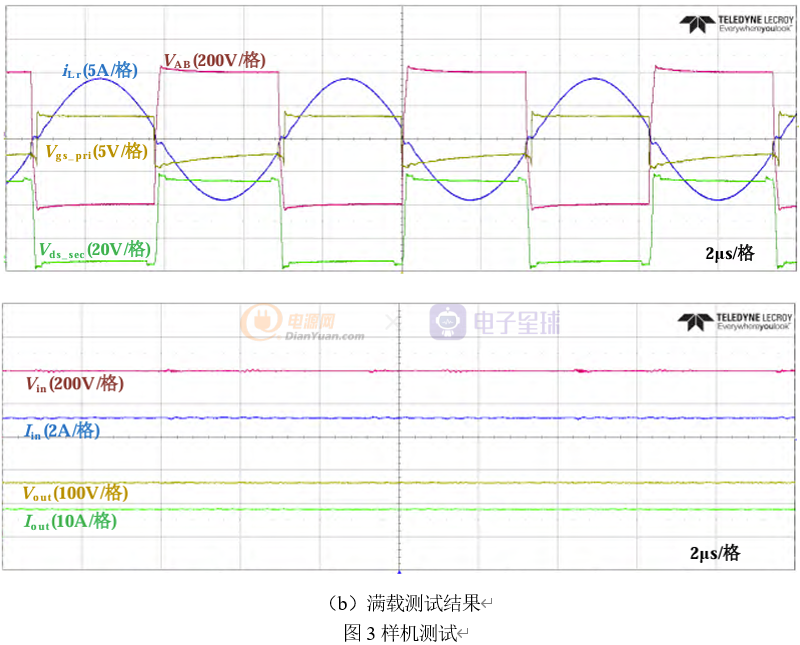

平面磁性通常用于設計矩陣變壓器設計,其LLC變換器拓撲如圖1所示。拓撲形式為前級串聯后級并聯,這種拓撲適用于高壓輸入,低壓大電流輸出場合。Vin為輸入電壓,Vo為輸出電壓,VAB為變換器橋臂中點電壓,Vgs_pri為一次側開關管驅動電壓,Vds_sec為二次側開關管漏源電壓,iLr為諧振腔電流,n為變壓器電壓比。

應用設計流程:

① 確定優化參數及取值范圍。

② 確定變換器效率表達式,包括開關損耗、磁元件銅損、鐵損,及變換器的整體效率。

變換器開關器件和磁元件總損耗可表示為

變換器整體效率表達為

③ 確定限制條件:調壓范圍,電流應力,諧振電容紋波,磁芯的飽和和體積,其他功率點的效率要求。

LLC變換器的理論最大增益由電感比λ和滿載 最大品質因數Qmax決定,設計時可使滿載最大品質 因數小于臨界值為

為使開關管滿載電流有效值小于開關管100℃ 允許最大值,并留有一定余量,可表示為不等式條件,即

限制諧振電容最大電壓紋波峰值不超過 耐壓值并留有一定余量,可表示為

其他部分計算方法相似,依次類推,得到最優化參數設計。將工作頻率、諧振腔參數、平面磁元件尺寸等參數的優化設計表示成單目標、多參數的非線性優化問題為

該問題的求解可以通過遺傳算法等方法。考慮到優化參數均為有實際物理意義和加工工藝限制的變量,因此采用遍歷尋優的方法也可以得到較為準確的理論最高效率和最優參數取值。

3 實驗驗證

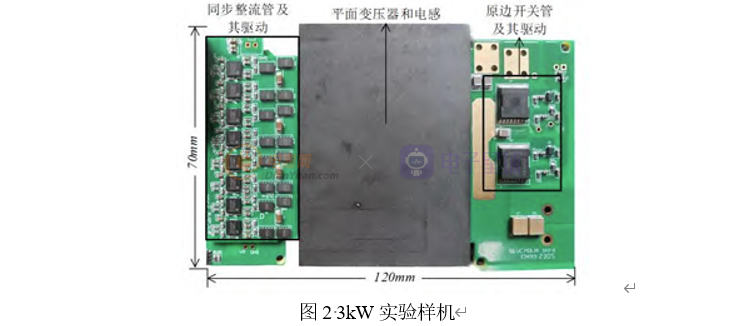

根據設計結果搭建了輸入電壓400V,輸出電壓50V,滿載功率3kW,整體采用風冷散熱方式的實驗樣機,PCB部分由兩塊5oz銅厚的6層板構成。樣機尺寸120 mm×70 mm×14 mm,磁元件尺寸70 mm×53 mm×14 mm,功率密度達到了510W/in3。樣機如圖2所示。

變換器400V輸入、50V輸出的額定工作狀態下,輸出功率分別為1.5 kW(半載,峰值效率點)和3kW(滿載)的實驗波形如圖3所示。

該文提出的整體優化方法以實現最高效率為目標,將工作頻率、諧振腔參數、平面磁元件尺寸等作為優化參數,將變換器實際工程應用的要求表示為限制條件,將相關參數的優化設計轉換成單目標多變量的非線性規劃問題,從而無需反復迭代即可得到理論最高峰值效率和優化參數的設計值。與傳統分布優化方法相比,該方法使效率得到了提高。研制的3kW樣機峰值效率99%,滿載效率98%+。該優化方法對工程應用和LLC的優化具有指導借鑒和指導意義。

4 參考文獻

[1] 基于平面磁元件的LLC變換器相關參數的整體優化設計方法

聲明:本貼推送內容為個人學習文獻的筆記,僅作為學習交流目的,不得用于其它用途。由于個人水平有限,如有不足,請包涵。未經允許不得轉載。